每年全球產生的農作物秸稈超過1.5萬億噸,其木質纖維素組分具有價格低廉、可再生、可降解等特性,蘊含著巨大的開發潛力。然而,因傳統植物纖維分離提純和機械處理方法的局限性,難以高效利用。現有工藝依賴強酸強堿處理與高能耗機械破碎,不僅成本高昂,還導致木質素、半纖維素等組分的浪費,且所得納米纖維素形態不均、表面能不可控,嚴重制約其在復合材料中的應用。

每年全球產生的農作物秸稈超過1.5萬億噸,其木質纖維素組分具有價格低廉、可再生、可降解等特性,蘊含著巨大的開發潛力。然而,因傳統植物纖維分離提純和機械處理方法的局限性,難以高效利用。現有工藝依賴強酸強堿處理與高能耗機械破碎,不僅成本高昂,還導致木質素、半纖維素等組分的浪費,且所得納米纖維素形態不均、表面能不可控,嚴重制約其在復合材料中的應用。

為進一步提升工藝的綠色性與經濟性,科研團隊探索引入深那SN-PT1000超聲破碎儀優化前處理環節。超聲技術憑借其非熱力學作用機制,可在無溶劑條件下實現纖維的溫和解離與表面活化,有望突破傳統機械球磨的能耗瓶頸,并為納米片尺寸、形貌及表面能的精準設計提供新路徑。

超聲破碎技術原理及核心作用

超聲破碎儀利用高頻超聲波(通常為20kHz-100kHz)在液體介質中產生周期性壓縮和膨脹,引發空化效應。空化氣泡瞬間崩潰時釋放的高能量(局部溫度可達5000K,壓力超1000atm)以及強烈的沖擊波和微射流,對材料產生多重作用。

機械剪切力:破壞植物纖維的氫鍵網絡,剝離纖維束為單根微納米纖維。

表面活化:空化沖擊波使纖維素表面羥基暴露,增強與改性助劑的反應活性。

尺寸均一化:通過調節超聲參數(功率、時間、頻率),精準控制纖維破碎程度,獲得分布均勻的納米片。

超聲處理在木質纖維素前處理中的優勢

超聲可部分取代水熱步驟,直接對秸稈進行纖維解離,提高纖維得率。

指標 | 超聲破碎 | 機械球磨 |

能耗效率 | 低(能量集中于局部空化) | 高(需持續機械摩擦) |

產物形態 | 更少纖維斷裂,片狀結構保留完整 | 易產生過度破碎,形成不規則顆粒 |

化學試劑依賴 | 可減少酸堿預處理需求 | 常需配合溶劑或改性劑使用 |

處理時間 | 短(分鐘級) | 長(數小時) |

超聲破碎儀處理實驗步驟

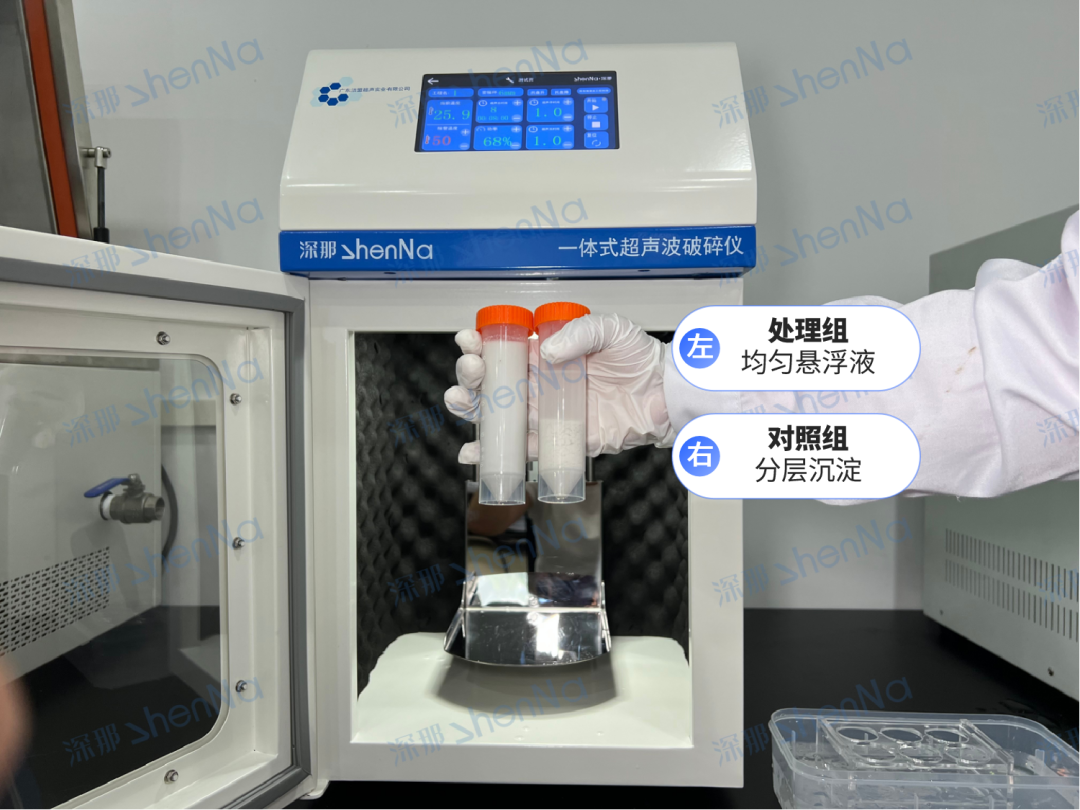

使用SN-PT1000處理木質纖維素,在功率300W、處理時間20分鐘條件下,可得到均勻納米片,且放置12小時不沉降。

步驟1:稱量樣品并配液

稱取一定量木質纖維素(如5g)按照設定比例加入反應溶劑(液固比常用10:1~20:1)。

步驟2:轉移至燒杯/反應容器

建議使用耐酸堿容器若使用強堿/強酸,建議在通風櫥內操作。

步驟3:插入超聲波探頭

探頭深入液面約1~2cm,避免貼底。

步驟4:設定超聲參數

功率:300W;占空比:50%(即每秒工作3秒,休息3秒);時間:20分鐘;溫控:通過循環冷卻水或冰浴維持30~50°C。

步驟5:超聲處理

啟動儀器,注意觀察樣品狀態若有強烈泡沫或飛濺,適當降低功率。

SN-PT1000處理生物質材料技術適配性

超聲波系統:采用聚能式高能量換能器,配合數字式驅動板,快速執行各類細胞或樣本的處理。

自動追頻:采用自研自動掃頻追蹤的控制方案,工作時根據液體狀態,實時自動調節輸出頻率。

脈沖模式:間歇式超聲可減少能量累積,避免納米片過度團聚。

深那SN-PT1000超聲破碎儀通過精準能量傳遞與溫和處理機制,為可控表面能木質纖維素納米片的制備提供了高效、環保的解決方案。其與高分子復合材料制備工藝的協同創新,將加速生物質基復合材料在包裝、建筑、電子器件等領域的產業化進程。